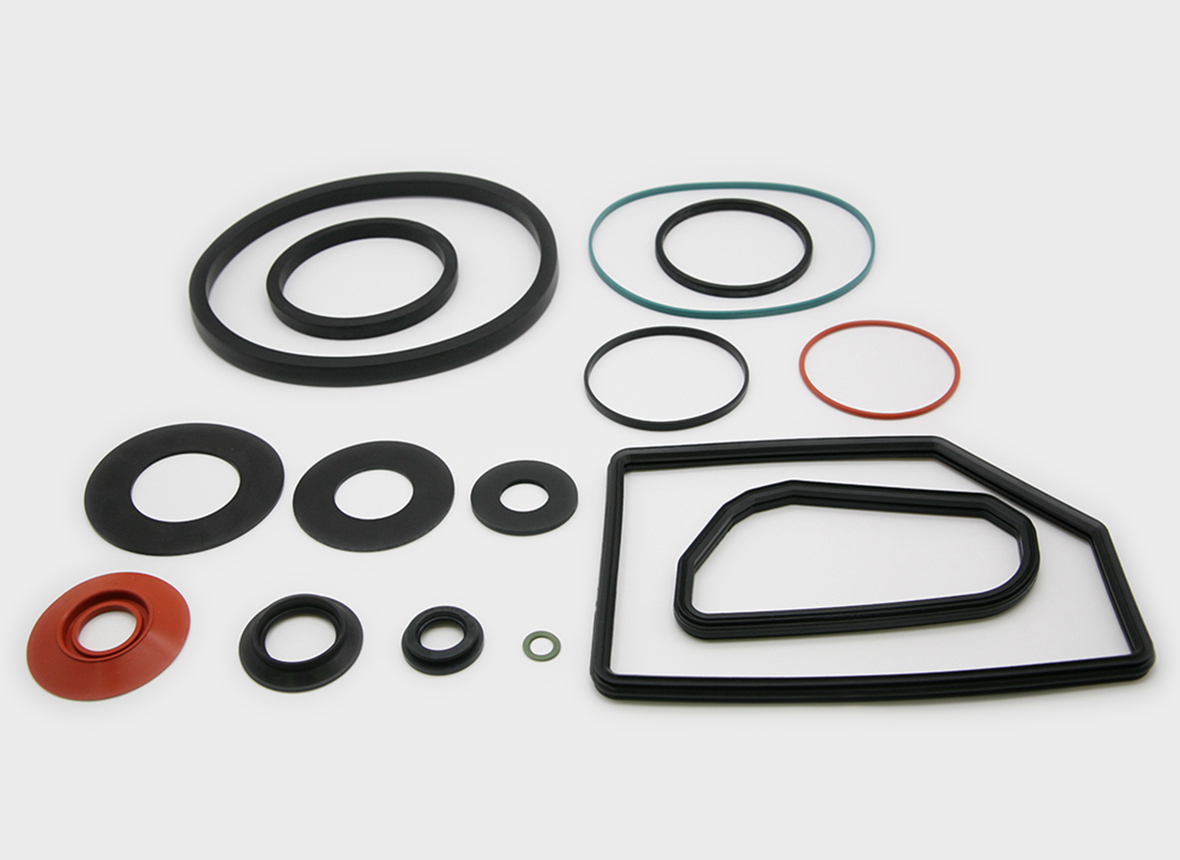

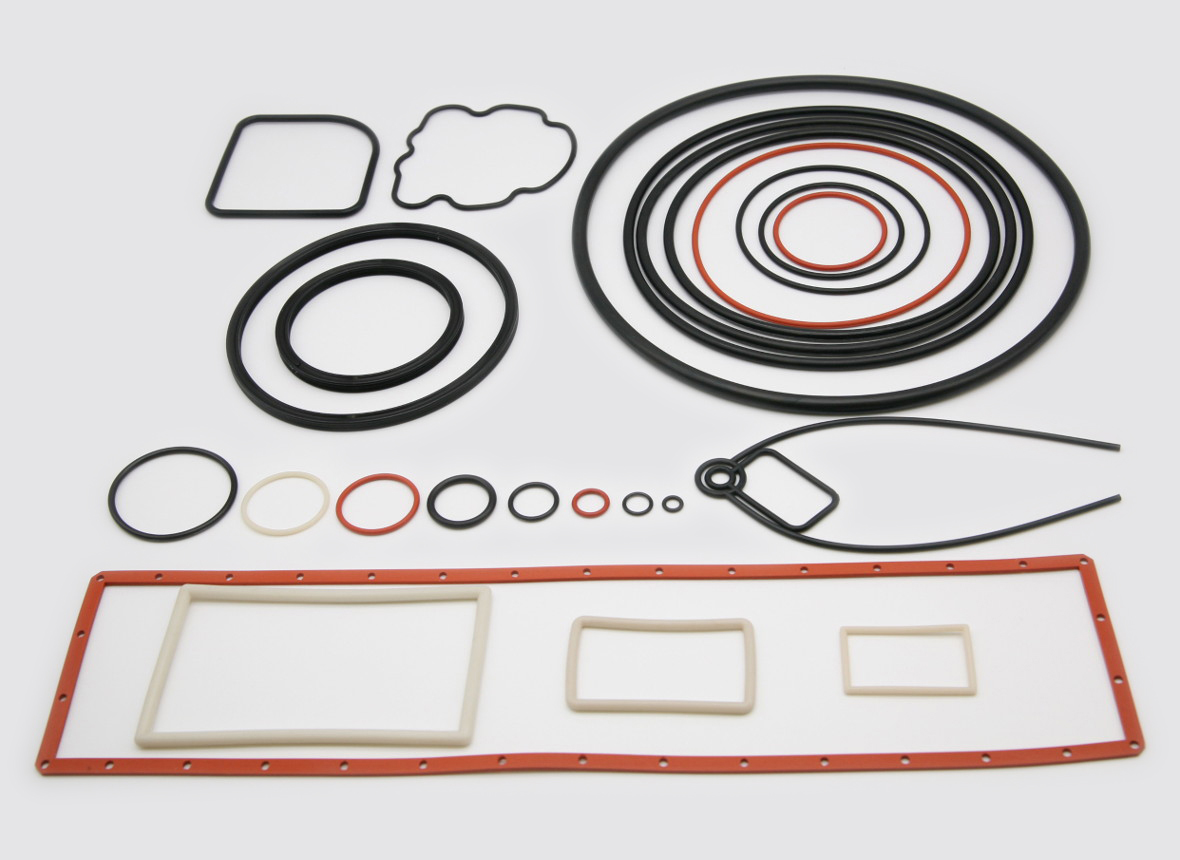

Oリングの使用方法及びJISのつぶししろ

線径の選定

Oリングの線径と圧縮永久ひずみの関係を図-1に示します。図のように圧縮率を一定(25%圧縮)にした場合は、線径の太い方がひずみ率が小さくなりますので、太い線径のOリングを使用する方が安定した密封性を得ることができます。特に運動用に使用する場合は、線径の太い方がねじれ防止に効果があり、又、組込時のねじれ防止にも優れております。従って、スペースの許す限り線径の太いOリングのご使用をおすすめします。

高圧による使用

Oリングをみぞに装着し、図-2のように約8~30%の圧縮を与え(つぶしろ)、低圧の場合はOリング自体の弾性により、セルフシールができます。流体圧力が高くなると、Oリングはみぞの片側に押しつけられ、シールが完全になります。さらに圧力が高くなると、Oリングはみぞのすきまからはみ出して、破壊され、シール機能が低下してしまう。このような高圧の場合にはバックアップリングを併用することによって、このはみ出し現象を防止することができます。

図-2は、流体圧力が高くなるに従い、Oリングが変形してゆく常態を示したものです。流体圧力が80kgf/㎡以上の場合は必ずバックアップリングを使用して下さい。バックアップリングは両方から圧力のかかる場合は、Oリングの両側に装着し、一方向からの圧力のかかる場合は、圧力と反対側に1個装着します。装着上の注意として、各グランドに使用する場合は、たとえ、一方向からの圧力でも、設計の簡素化から2個のバックアップリングをOリングの両側に取り付けることが好ましい。しかし、一方向からの圧力でスペースがせまく、2個のバックアップリングが取り付けられない場合は、低圧側に1個取り付けるようにする。

また、はみ出しが問題にならない低圧時でも、Oリングの破損原因の大半である、むしれやねじれ損傷などの事故を防止して、Oリングの寿命を永くする効果もあります。バックアップリングの形状にはエンドレス、バイアスカット、スパイラルの3種類があり、バイアスカットはエンドレスをカットしたものである。使用上の効果からはエンドレスが最も優れているが、装着上の点からはスパイラル、バイアスカットが便利で、特にスパイラルが最も多く使用されてます。

用途別使用

運動用

<給油式>

■ピストンシールは耐久性、密封性をより保つためにOリングを2個使用して下さい。

■ロッドシールはOリング1個とダストシー ルを併用し、この間にはグリースを塗布して下さい。

<無給油式>

■ピストンシールはOリングを2個使用し、この間にはグリースを塗布して下さい。

■ロッドシールは給油式に準じて下さい。

■みぞ寸法はJIS P番の寸法表を参照して下さい。

■ピストンシールとしてOリングを2個使用する場合は、図-3の寸法にして下さい。

■グリースはリチウム石けん基ちょう度2号を使用して下さい。

■塗布方法はOリングとOリングの間に充分に塗布して下さい。

■低摩擦運動用に使用する場合は御相談下さい。

円筒面固定用

■つぶししろは運動用Oリングと同様に使用して下さい。

■みぞ部の寸法精度、表面仕上は運動用Oリングと同様、規格内に設計して下さい。

■低圧の場合、つぶししろが最低値の8%にした時、もし上記のことがなされてない時は、漏れの危険性が生じてきます。

■JISのOリング及びみぞ寸法を使用する場合、寸法の許客の組合せによっては図-4のようにたるみが生じてかみ込まれることがありますので、組込時には十分注意して下さい。

■上記のことを防止するために、内径が大きい(150mm以上)場合には、1サイズ下のOリングを使用することもできます。

平面固定用

■つぶししろは若干大き目にとって下さい。

■図-5(a)の内圧用の場合は、Oリング外径Dに合せ「b」の 外圧用の場合は、Oリング内径を口に合せ設計して下さい。

■(c)のように、Oリングに加わる圧力が、一方向だけの場合には、みぞ加工を容易にするため、圧力側のみぞ側面は設けなくてもよい。しかしg寸法は平面固定用のみぞ幅(G)の最小寸法より大きくして下さい。

■内径が比較的大きく(150m以上)、線径が細い(3mm以下) 場合には、図6のように、Oリングが飛び出し、締付けるとOリングの一部が切り取られる場合がありますので、線径の比較的太いものを使用して下さい。

■内圧用として使用する場合には、D寸法の比較的小さい範囲(30m以下)では、装着上不具合を生じることがありますので、D寸法を若干大きめ(約 0.2~0.3 mm)にとっ て下さい。

真空フランジ用

■真空用機器に使用する場合は、接触部分の表面仕上を特に注意して下さい。

■真空度に適合したゴム材料を選定して下さい。

三角みぞ用

■三角みぞのA寸法については、図-7のようにOリングの線径の1.3~1.4倍程度にとって下さい。

設計上のポイント

すきまとはみ出し

Oリングのみぞ部からのはみ出しは特にすきまに関係があり、流体の圧力やOリングの硬さにより決まってきます。これらの関係を図-8に示します。(図の値は流体圧力によるシリンダのふくらみがない場合ですので、高圧によりシリンダのふくらみがある場合は、図の値の75%以下のすきまに設計して下さい)

試験条件

1.バックアップリングは使用しない。

2.液体圧力によるシリンダのふくらみは、0とする

3.0から図示圧力まで150回/分のサイクルで10万回後の結果である

| 表-5 Oリングの最大のすきま(C)(単位:mm) | ||||||

| スプリング硬さ | 使用圧力 | 35以下 | 35を超え70以下 | 70を超え105以下 | 105を超え140以下 | 140を超え210以下 |

| 70 | 0.40 | 0.25 | 0.15 | 0.10 | 0.04 | |

| 90 | 0.70 | 0.60 | 0.50 | 0.40 | 0.25 | |

つぶししろ

つぶししろは、密封機能上から最小約8%とし、ゴム材料の圧縮永久ひずみの限界から、最大約30%としております。

Oリングのみぞ部からのはみ出しは特にすきまに関係があ り、流体の圧力やOリングの硬さにより決まってきます。こ れらの関係を図-8に示します。(図の値は流体圧力によるシ リンダのふくらみがない場合ですので、高圧によりシリンダ のふくらみがある場合は、図の値の75%以下のすきまに設計 して下さい)

みぞ部の表面あらさ

Oリングの接触する部分の表面あらさを表-6、と表-7に示します。Oリングと接触する部分は摩擦抵抗を少なく、しかも漏れ止め機能を十分に発揮しOリングの寿命を永く維持するために、表面仕上げはできる限り高精度にすることが必要です。

| 表-6 運動用・円筒面固定用 | |||

| 機器の部分 | 運動用 | 円筒面固定用 | |

| シリンダ内面・ピストンロッド外面 | 1.6S | 6.3S | |

| みぞの底面 | 3.2S | 6.3S | |

| みぞの底面 | バックアップリングなし | 3.2S | 6.3S |

| バックアップリングあり | 6.3S | 6.3S | |

| 表-7 平面固定用 | |||

| 機器の部分 | *圧力変化の大きい場合 | 圧力変化の小さい場合 | |

| フランジ面などの接触面 | 6.3S | 12.5S | |

| みぞの底面 | 6.3S | 12.5S | |

| みぞの底面 | 6.3S | 12.5S | |

使用状態において、すきま(C)が表-5の値以下の場合はバックアップリングを使用しなくてもよいが、表-5の値を超える場合はバックアップリングを併用して下さい。

バックアップリングを使用しない場合のすきま(C)の最大値

取付部の面取り

取付けの際、シリンダやピストンロッドの角は、Oリングに傷をつける恐れがありますので、鋭利な角はすべて図-9のようにして下さい。

| 表-8 (単位:mm) | |||||

| Oリングの呼び番号 | Oリングの太さ | X(最小) | Z | ||

| JIS | JASO | 15°の場合 | 30°の場合 | ||

| P3~P10 P10A~P22 P22A~P50 P48A~P150 P150A~P400 |

1003~1035 2010~2071 3022~3150 ― ― |

1.9±0.08 2.4±0.09 3.5±0.10 5.7±0.13 8.4±0.15 |

0.9 0.9 1.1 1.3 1.5 |

3.4 3.4 4.1 4.9 5.6 |

1.6 1.6 1.9 2.3 2.6 |

| G25~G145 G150~G300 |

― ― |

3.1±0.10 5.7±0.13 |

1.1 1.3 |

4.1 4.9 |

1.9 2.3 |

| S番 | S3~S150 | 1.9±0.07 | 0.9 | 3.4 | 1.6 |

| 備考:ZはX(最小)のときの数値である。 | |||||

ピストンシールの場合、Oリングのしゅう動する部分に圧力の出入孔を設計することは、絶対に避けて下さい。挿入の際、Oリングが出入孔を通る場合には図-10のように必ず面取りをして下さい。

みぞ部の材質および加工

しゅう動面において寿命の点でOリングに最も適した材料はシリンダでは鋳鉄、青銅、モネルメタルなどやある種のステンレス鋼のような軟らかい材質は耐摩耗性に劣るため、しゅう動面の材質としては不適です。但し、低圧の空気系統の特殊な場合は使用されることもあります。

(一般にしゅう動面が硬い程、Oリングの寿命も永くなる。またピストンの硬さはシリンダよりも軟らかくしてシリンダのしゅう動面が損傷しないよう注意を要します)

固定用の場合には、圧力に対して必要な強度があり、かつOリング材料が流体に適合していることおよび作動条件に耐え得ることが必要条件で、その他は考慮する必要がありません。摩擦抵抗が最小になるための最善の仕上方法は、ホーニング、バニッシング(ローラバニッシングを含む) 硬質ニッケルメッキ後のポリッシュなどがある。

硬質クロムメッキは特に耐熱性、耐摩耗性、および低摩擦性が要求されるところに使用されます。表-9にみぞ部の材質の特性を示します。

| 表-9 電着金属との適合表 | ||||||

| 特性 金属 | 耐腐食性 | 耐摩耗性 | 耐汚染性 | 金属の保護性 | Oリング | |

| 固定用 | 運動用 | |||||

| カドミウム | × | × | × | ◎ | ○ | ○※ |

| クローム | ◎ | ◎ | ◎ | × | ○ | ○※ |

| 銅 | ○ | △ | × | ○ | × | × |

| 金 | ◎ | △ | ◎ | △ | ○ | × |

| 鉄 | × | ○ | × | ○ | ○ | ○ |

| 鉛 | ○ | × | × | △ | ○ | × |

| ニッケル | ○ | ○ | △ | ○ | ○ | ○※ |

| ロジューム | ◎ | ◎ | ◎ | △ | ○ | ○※ |

| 銀 | ○ | △ | △ | △ | ○ | × |

| ? | ○ | × | ○ | △ | ○ | × |

| 亜鉛 | × | × | × | ◎ | ○ | × |

| 備考 | ◎:優 ○:良 △:可 ×:不可 | ○:敵 ×:不適 | ||||

| ※この欄で他のものより好ましいもの | ||||||

取扱い上の注意

(1)Oリングが、ねじ部又はその他の鋭い角を通って取付けられるときはOリングを傷つけないような機構に設計し、また取付けの際は、図-11のようにねじ部にキャップを挿入して取付けると良好です。

(2)Oリングをみぞに装着する際、ねじれないように装着して下さい。

(3)Oリング装着の際、装着面およびOリングに密封流体を塗布して下さい。

(4)Oリングの再使用は避けて下さい。

(5)Oリングを組込んだまま、機器を洗い油や、ガソリンで洗浄しますと、ゴム材料が膨潤することがありますので避けて下さい。

Oリングの保管方法

(1)直射日光が当たらない所に置いて下さい。

(2)風通しの少ない所に置いて下さい。

(3)冷暗所に置いて下さい。

(4)熱源に近づけないで下さい。

(5)包装を完全に行って下さい。

(6)フック、針金、ひもなどに引掛けたり、通したりして吊り下げないで下さい。