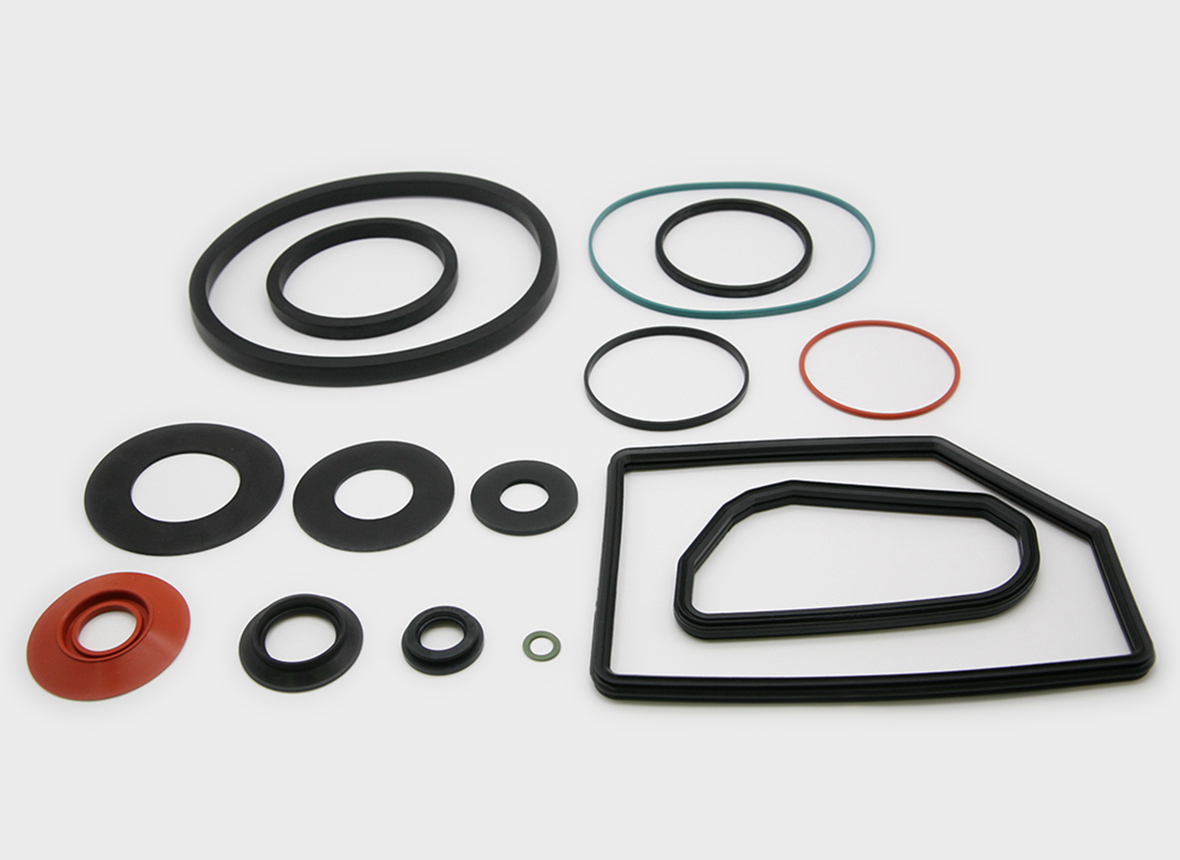

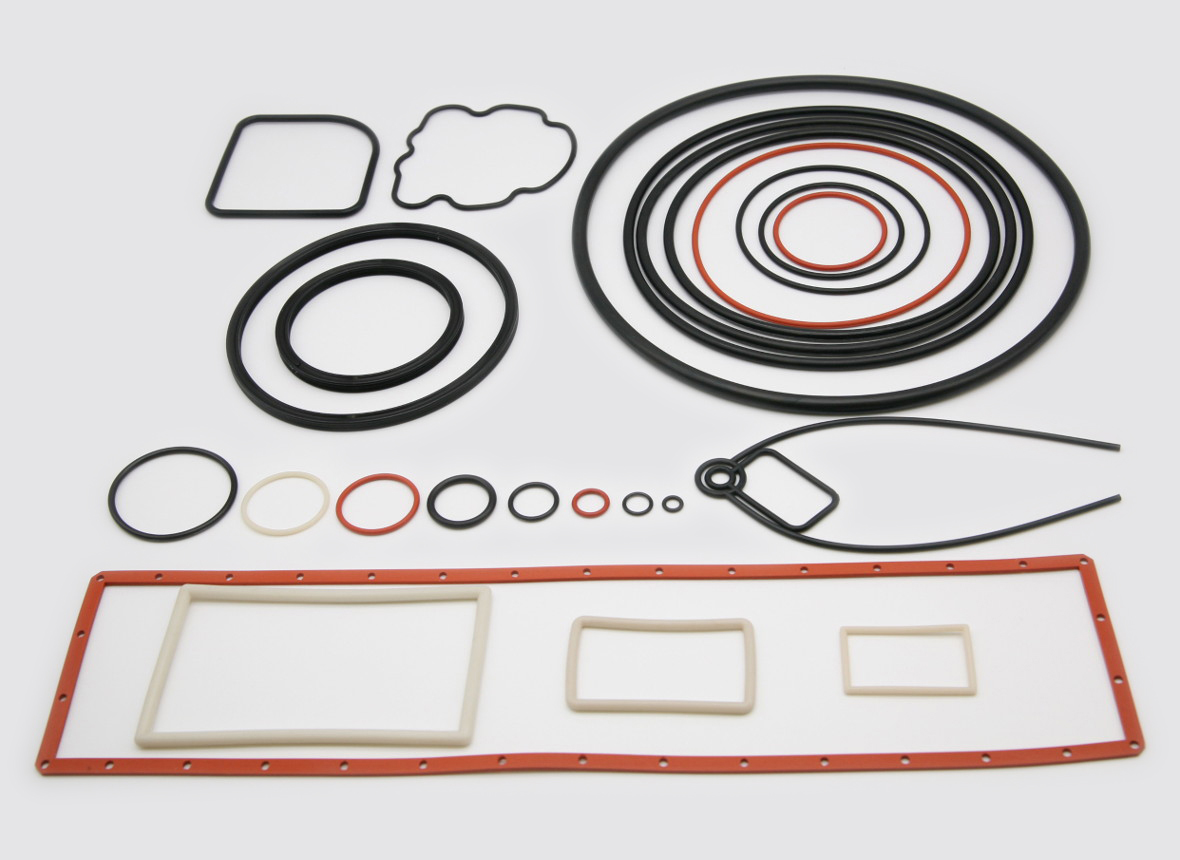

ゴム製品エポキシ化処理

パウダーを使わないゴム製品への滑性化処理技術の提案

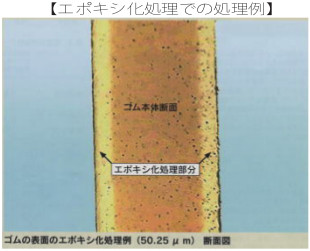

「エポキシ化処理」とは、ゴム表面層を薬品にて湿式反応させエポキシ化する技術です。

従来のゴム製品表面改質にはパウダーやコーティング、塩素処理などが行われてきましたが、作業 環境悪化や地球環境への負荷などの問題がありました。

従来のゴム製品表面を改質する方法での問題点:

1.ハロゲン化処理・・・塩素などのハロゲンを付加反応させます。

非粘着及び滑り性の付与については有効でありますが、有毒なガス発生による作業環境の悪化や排水の処理問題、製品化後のハロゲン離脱等が問題となります。

2.粉末処理・・・シリカ、タルク、コーンスターチ類等の紛体を付着させる。

作業工程や使用時等における粉塵による汚染問題が指摘されている。

3.コーティング処理・・・シリコーン、フッ素樹脂、ウレタン樹脂等による表面コート

本体そのもの自体の性質や物性が、ゴム製品そのものに影響を与えるおそれがあります。

それら問題に対して改善を図ることを主眼として開発されたのが「エポキシ化処理」です。 この新技術「エポキシ化処理」を使う事により、パウダフリー、排水等の環境への負荷低減、他素 材への移行・汚染の防止なども期待できます。

特徴

*製品の弾性・伸び・引張り強さ等を損なうことなく使用出来る。

*ゴム表面の非粘着性、滑性の向上。

*ゴムから出てくる可塑剤やゴム薬をブロック。

*接触体への汚染を防止する。

*耐摩耗性、耐薬品性、耐ガス透過性、表面の光沢の向上効果。

*安価な原料等で低コストによる製造が可能。

*精密ゴム、医療用部品等への応用が期待出来る。

本方法は天然ゴムおよび他のジエン系合成ゴム製品の表面における分子の二重結合部分を、過酸により エポキシ化することにより、比較的簡単な処理設備と安価な原料とで、ゴム製品本来の弾性、伸び、引張り 強さなどを損なうことなくゴム製品表面の非粘着性、滑り性、その他のバリア的効果を付与することができ、 従来の塩素化処理、粉末を使用した処理、ウレタン、シリコンなどによるコーティング処理などでは得られ ない特徴が出せる表面改質方法です。

また、本方法を活用することによって、製造工程での有害ガスの発生や、粉塵による汚染がない作業環境の 改善が図られ、さらにゴム製品表面層のエポキシ化により、耐磨耗性、耐薬品性、耐ガス透過性、表面の光沢 皮膜の透明度の向上などの効果が得られます。 これらの効果から、幅広い分野でのゴム製粉の用途への応用を期待できます。

| 処理方法 | 未処理 | エポキシ化処理 | 塩素処理 | タルク粉処理 | |

| 表面光沢 | △ | ○ | ○ | × | |

| 粘着性※1 | 65mm | 400mm以上 | 400mm以上 | 400mm以上 | |

| 滑り性(角度) ※2 | 60度以上 | 32度 | 32度 | 28度 | |

| 表面白化(日数) ※3 | 3日以上 | 30日以上 | 10日 | ― | |

| 物性データ(MPa) JIS6301準拠 | M100 | 0.69 | 0.67 | 0.67 | 0.67 |

| M300 | 1.18 | 1.23 | 1.18 | 1.18 | |

| M500 | 2.18 | 2.23 | 2.21 | 2.18 | |

| M700 | 10.61 | 10.5 | 10.0 | 10.6 | |

| 引張強度 | 30.9 | 31.4 | 29.9 | 31.0 | |

| 伸び | 960 | 980 | 940 | 960 | |

ゴム材料:硫黄系前加硫NRラテックスゴム皮膜

ガラス板上に1mm厚の皮膜を作り、常温乾燥後90°Cで60分乾燥

※1 : JIS Z 0237 ローリングボールタック試験

※2:滑り性の試験方法は、傾斜角度を自由に変えられる台上に試料を固定し、その上に2gの分銅を載せ、滑り落ちる角度を測定。

※3:通風裡、日陰暴露、30°C、湿度70%においてゴム表面が白化するまでの日数。